MLCC常见失效模式之机械裂失效应对

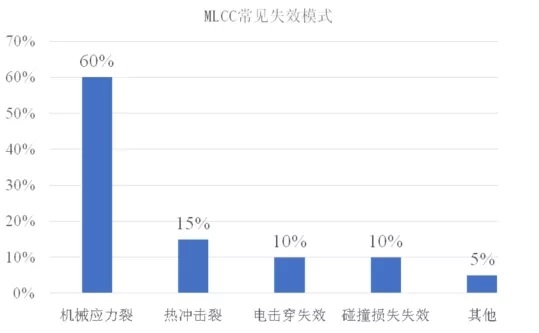

在消费类电子中,经常会碰到电容短路失效的情况,下图为电容常见失效模式分布。

从图上可以看到,机械应力裂占比最高,下面笔者就机械应力裂这个模式做分享。

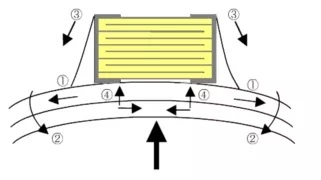

导致电容失效的机械应力有很多种,但常见的主要是PCBA的弯曲、弯折及扭曲产生的应力及电容两焊端锡膏不一致对电容产生的应力。其受力机理如下:

图1 PCBA受力弯曲示意图

如图1,电容所在PCBA受到了来自背面的应力,应力的分布如上图的①②③④位置,其中位置③应力施加于电容端头,当此应力超过电容本体的抗弯折承受能力,此时电容本体端电极与内电极连接处会产生开裂,裂纹通常呈45°角向内延伸,详见图2。

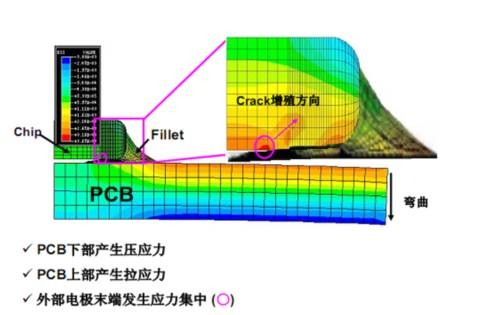

图2 电容受力开裂模式

如图2,PCBA为背面受力时,电容在焊端受力点为靠近PCBA一端,此位置为裂纹始点,并沿与改点所在面成45°角向内延伸。

裂纹产生后,有几种可能:

(1)裂纹未延伸至内电极层,即裂纹只发生于外围的陶瓷保护层,其短期内对电容本体的电气性能影响不大,但已有风险;

(2)裂纹已延伸至内电极层,但仅是细微的裂纹,此时在裂纹产生初期对电容的电气性能影响不是很明显,但裂纹产生是不可修复的,其会随着施加的电压、流经的电流、周边的环境温度不断恶化,最终表现为绝缘电阻值急剧下降(即漏电流急剧上升),电路表现为短路失效;

(3)裂纹已延伸至内电极层,且裂纹很大,此时电容漏电大,容易在裂纹最脆弱位置产生电极击穿,由电极熔融产生的高温可能会把端电极部分烧毁。

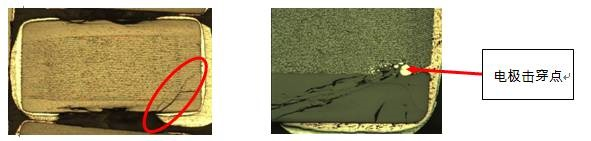

下图为实物摄图:

预防应对措施:

图3 机械应力裂失效预防措施

由上图,电容在贴片时应注意几点:

(1) 电容在PCBA布局设计时,应平行于分板边缘并远离分板边缘,同时应远离大插件或者大焊盘;

(2) 贴装时,应在电容所在PCBA背面加上支柱,确保PCBA不产生过大的弯折;

(3) 整机装配时,如打螺丝孔等工序时,应注意确保PCBA不产生过大的弯折。

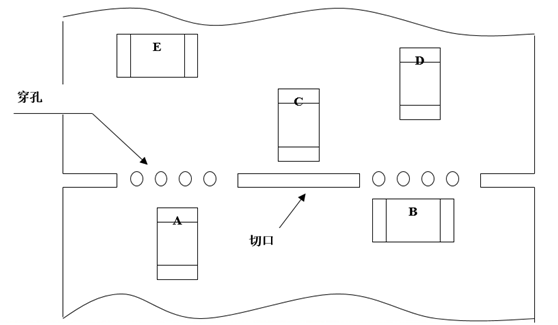

下图为电容在PCBA的布局建议:

图4

机械应力根据电容器在PCB上的位置不同而变化。施加在电容器上的应力大小如下: A>B=C>D>E

企业邮箱

企业邮箱